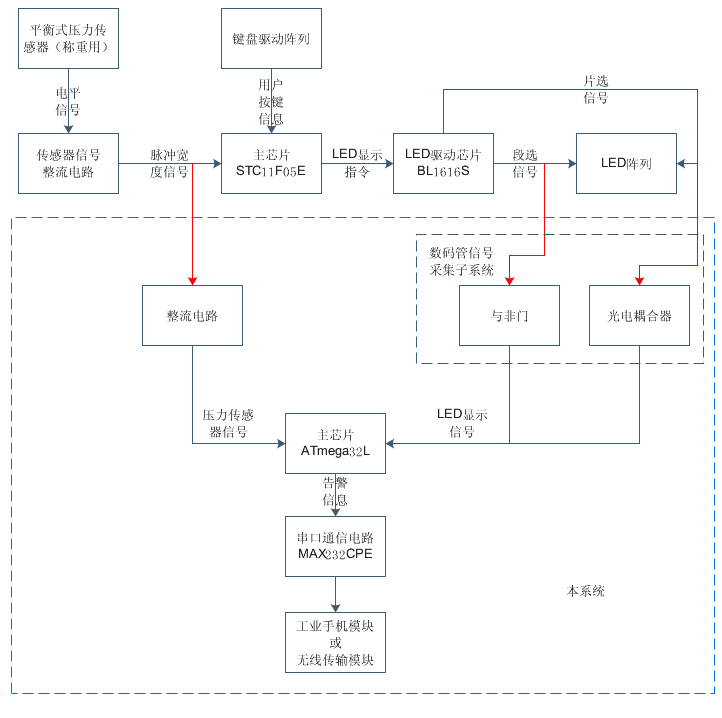

回ypf:1. 我们要设计的产品是电子秤的检验系统,电子秤本身不是我设计的,是工业化生产的产品,主芯片STC11F05E,IO口不足只能那样设计。

2. 硬件布线什么的……不好意思DXP水平不足,根本不会布线怎么制板?

第十三周(12.6~12.12):

烙铁修好了。人也稍微冷静了下来。联想到光电耦合器在电气特性上和三极管十分类似,于是又翻看了三极管相关的资料,老实说,看得云里雾里的。在这种云里雾里的状态下我尝试了几种不同的接线方法,无一成功。无奈之下又去询问曾老板。

曾老板用一种很鄙视的眼神看了看我,然后说,“笨啊,你就不知道数码管电流控制的话是段选信号输出电流,片选信号吸入电流么?你这边是片选信号,吸入电流,应该接在光耦基极的低电平位置,而且为了保护电路,最好在接一个限流电阻。”

“啊……”

“恩,还有你那个段选信号就用不着光耦了”

“但是信号不稳定啊……”

“不稳定?接个非门就可以了,如果有问题就用带施密特触发器的7414”

雷倒……回去一试,果然神奇,好用了……一刚!

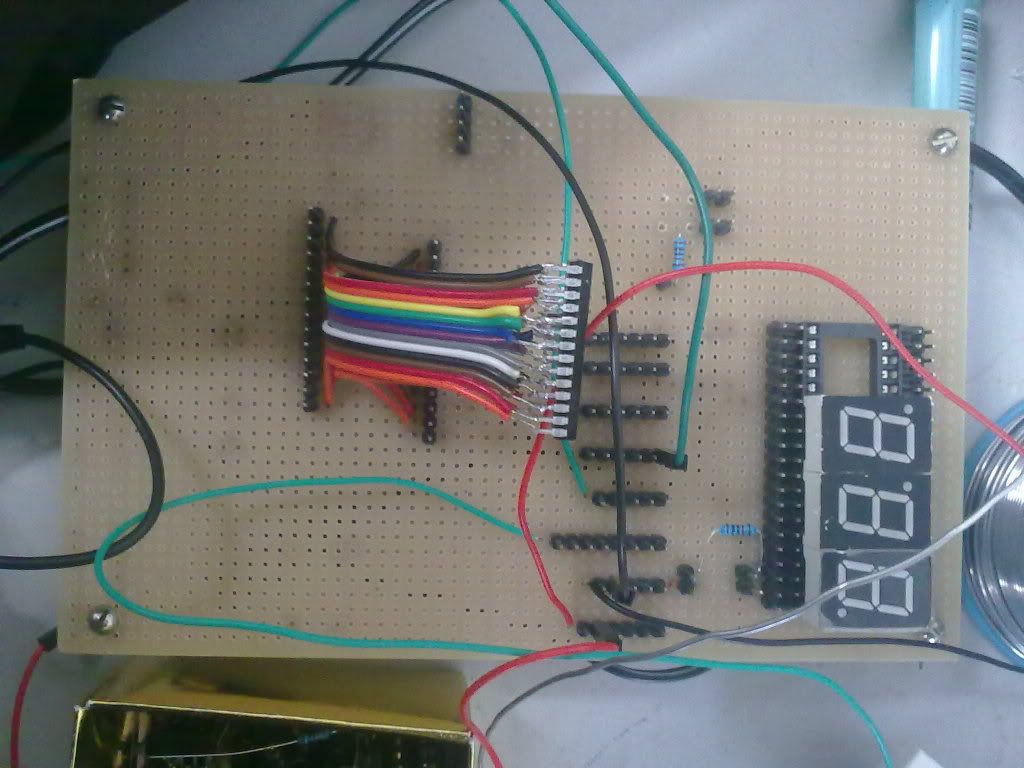

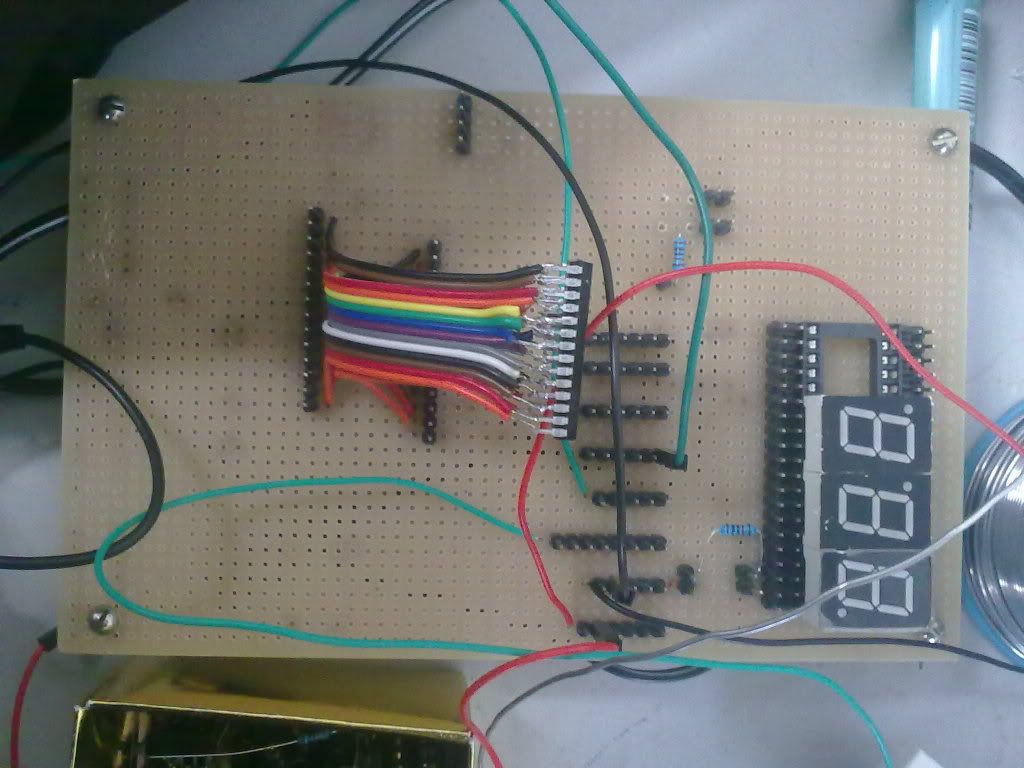

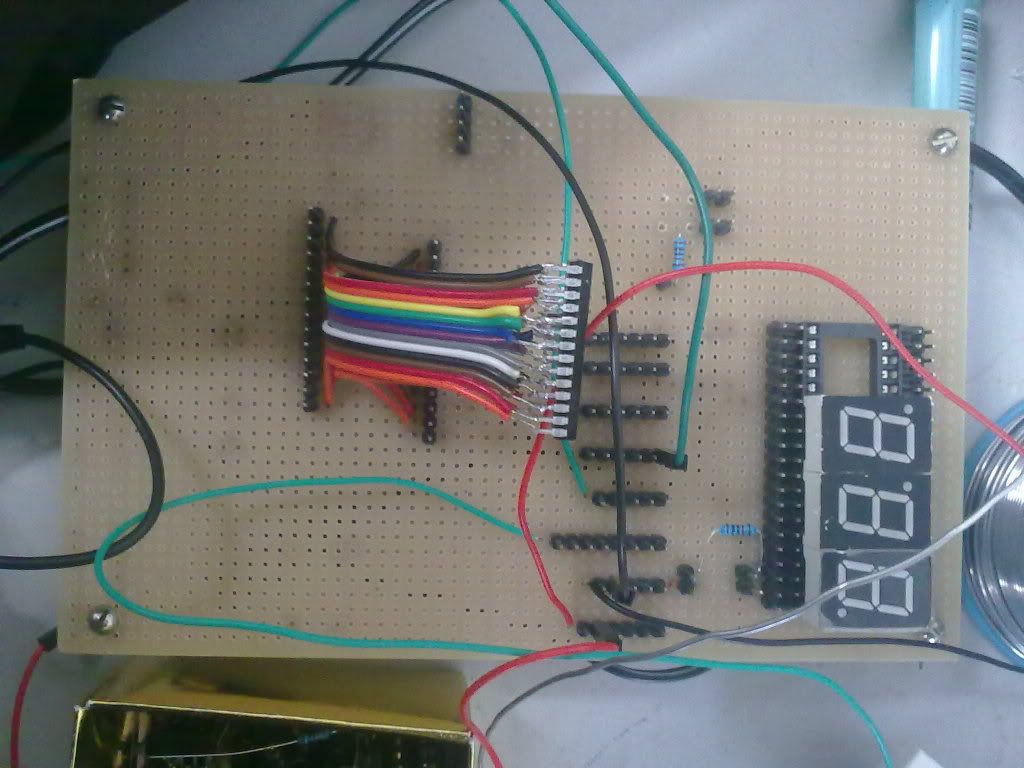

单数码管提取的程序代码早就写好了,在实验板上的测试通过。

接下来就应该处理段选信号了,按照曾老板的想法接了一组非门。好像是7404就能够搞定了,于是决定下周就正式上板。

第十四周(12.13~12.19):

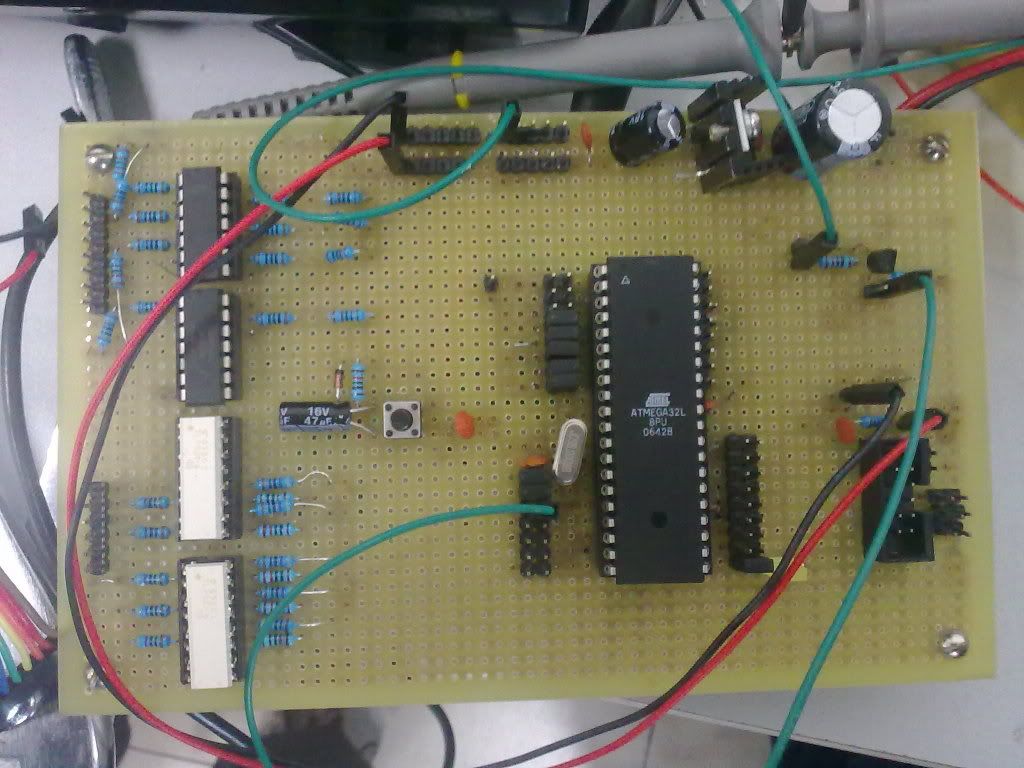

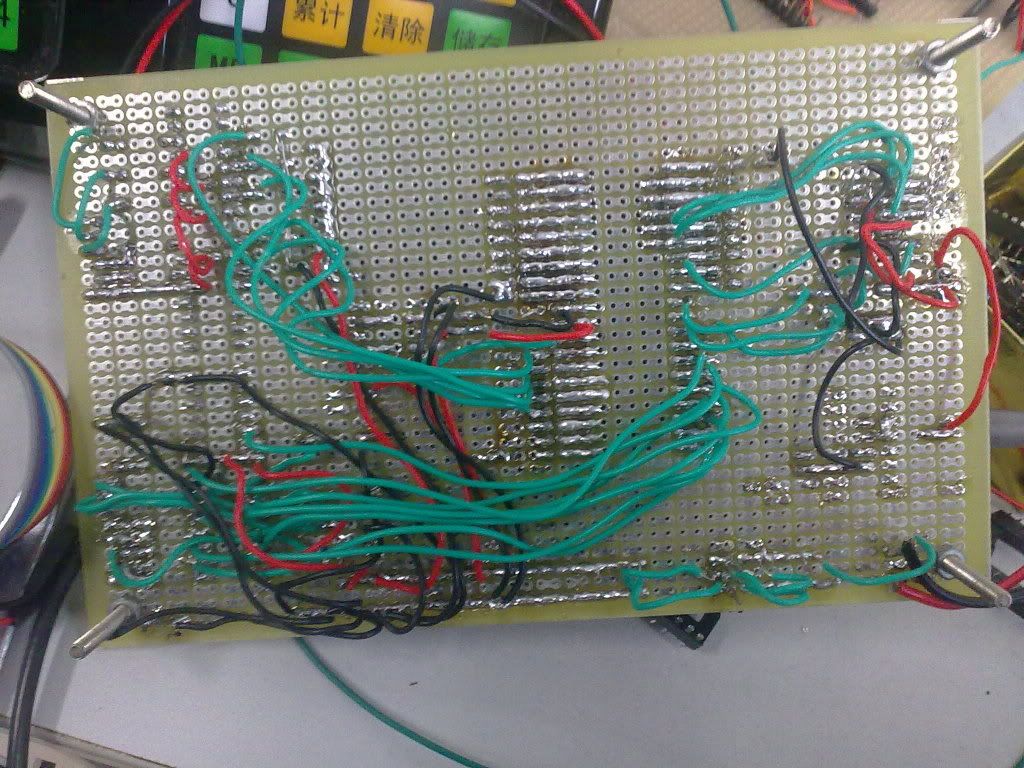

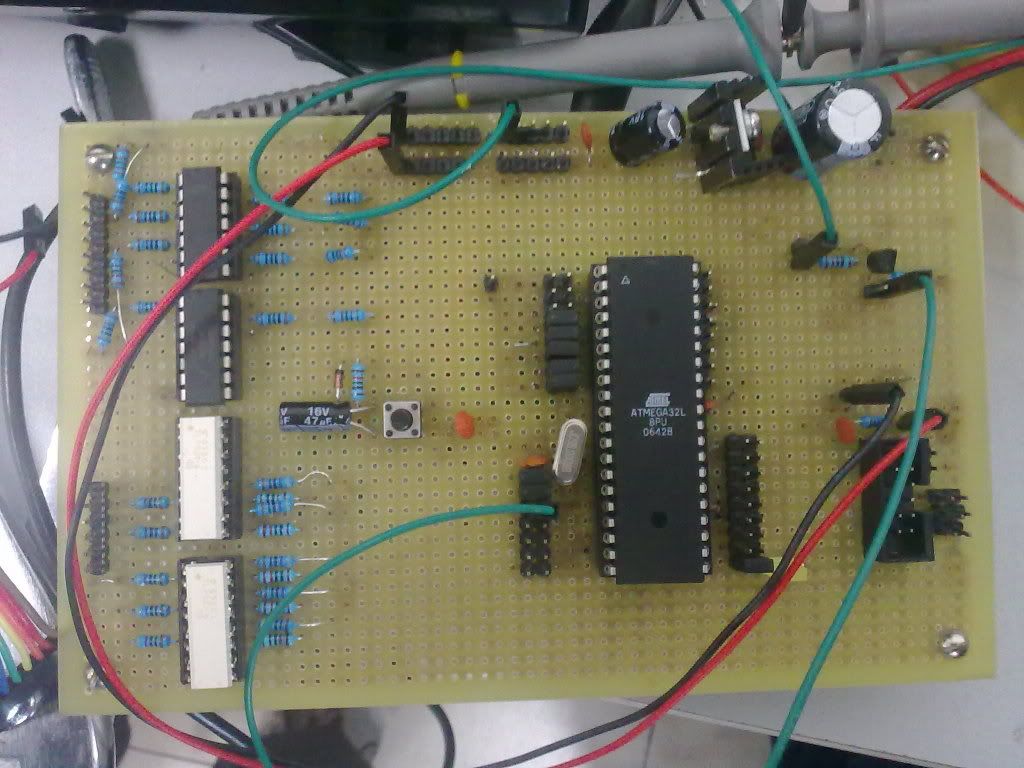

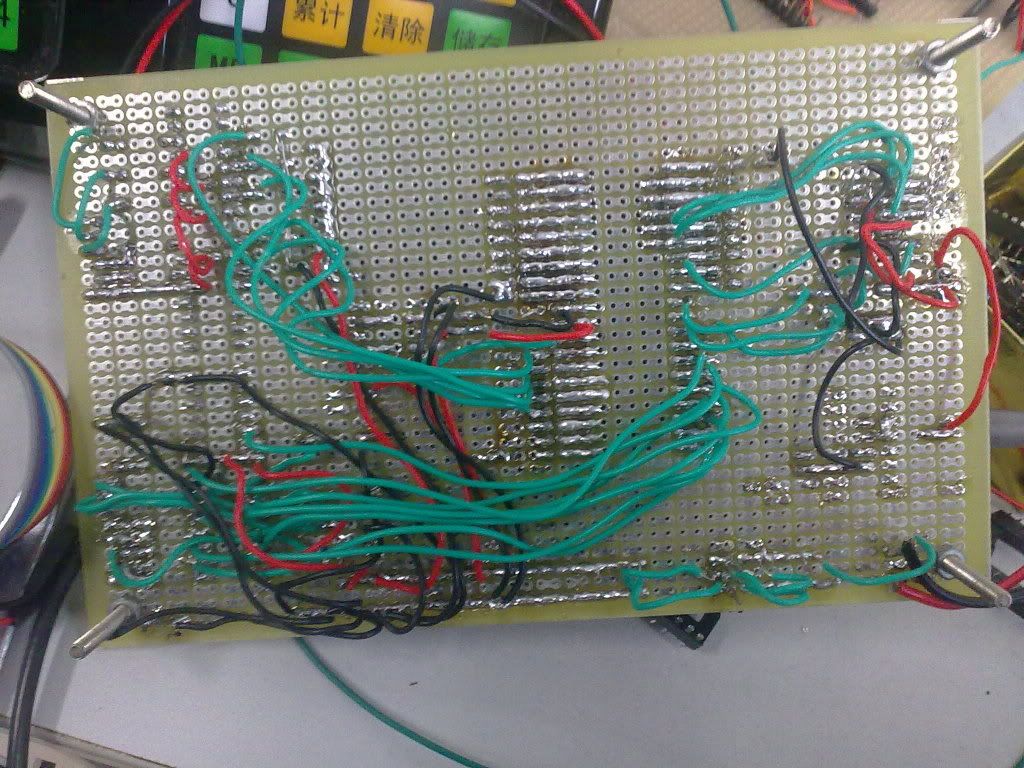

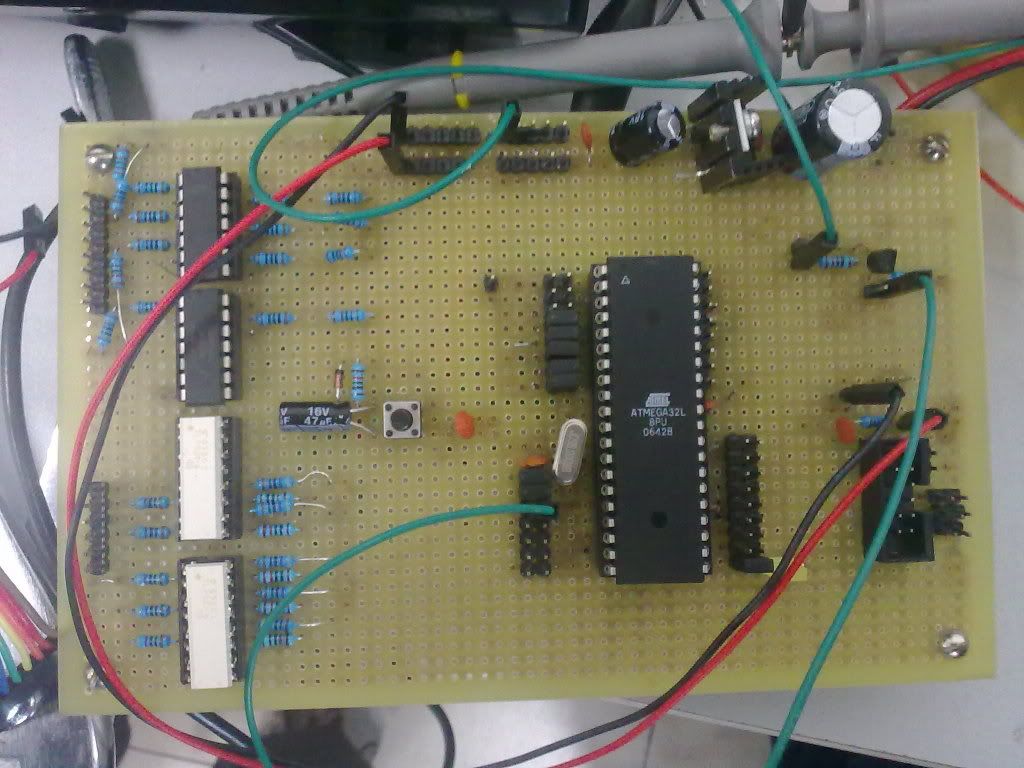

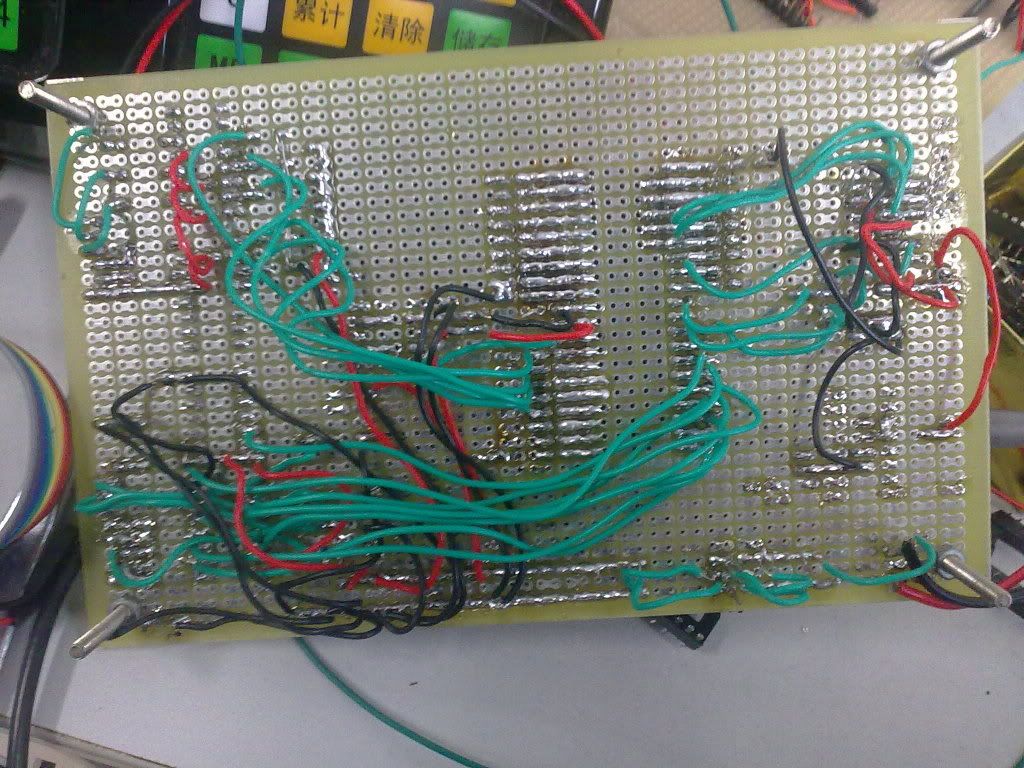

按理说话就数码管信号采集电路硬件方面的设计工作也就基本到此为止了,那么首先就要把这部分电路从辅助板接回到产品用的电路板上。这个工程说说很简单,照着焊接就是了,但是没有估计到其后我还对电路做了修改,因此吃了很多苦头。

首先就是上板之后段选信号忽然读不到信号了,用示波器查看,信号似乎是上飘了(本来低电平是0.5V的,现在上飘到大概4V左右)。于是去买来了7414,但是还没有接上,就发现电路如果接在一个特定的如果好像是输入端的接地没有处理好,结果接上地以后发现如果只采集一个数码管,段选信号十分正常,但是要多接几个管子的话,信号马上就变得不稳定,为此我怀疑过接地的问题,原本信号出来后接一个电阻,然后电阻的接地是连在一块的。为了剔除掉接地与稳定的问题,我尝试把每个电阻都独立接地(其实就是分别引线出来接到地线上)。结果信号本身是稳定了不少,但是问题依旧。

无奈之下再用示波器查看片选信号和段选信号的波形图(测量点:单片机引脚),发现其实片选信号要比段选信号来得大那么一点点,把段选信号完全地“包裹”在了片选信号的范围中。虽然我们的程序也是先采集片选信号,然后再采集段选信号的,但是单片机程序的处理速度却比片选信号预留的时间余量大得多,这样一来就会发生读到片选信号选中某个二极管时段选信号上没有任何信号的尴尬情况。由于人的视觉暂留现象,肉眼是感觉不到这个问题的,但是计算机却能感觉到。

我当时问曾老板:“为什么片选信号要快一点呢?”

曾老板一脸囧样:“这样设计的目的当然是为了保证在动态显示的过程中不留下残影啊……”

“厄……也对哦……那要怎么解决呢?”

“……”这次连周围人也露出了“碰到SB了”的眼神,曾老板更是一头一脸的黑线“多采集几次后去最大的那个不就可以了么?”

好吧……没有最SB,只有更SB。

下周再进行软件程序方面的工作了。

顺便再补充两张图好了:

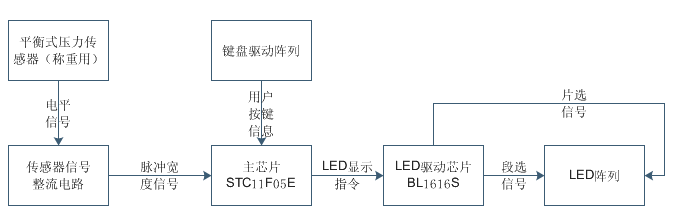

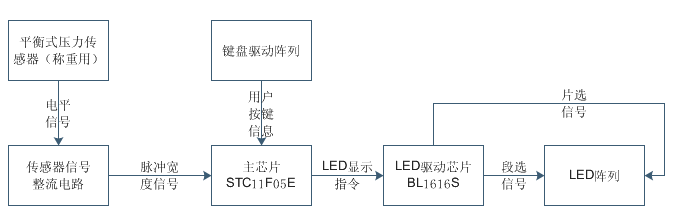

1. 本项目的目标系统(电子秤)的系统结构图

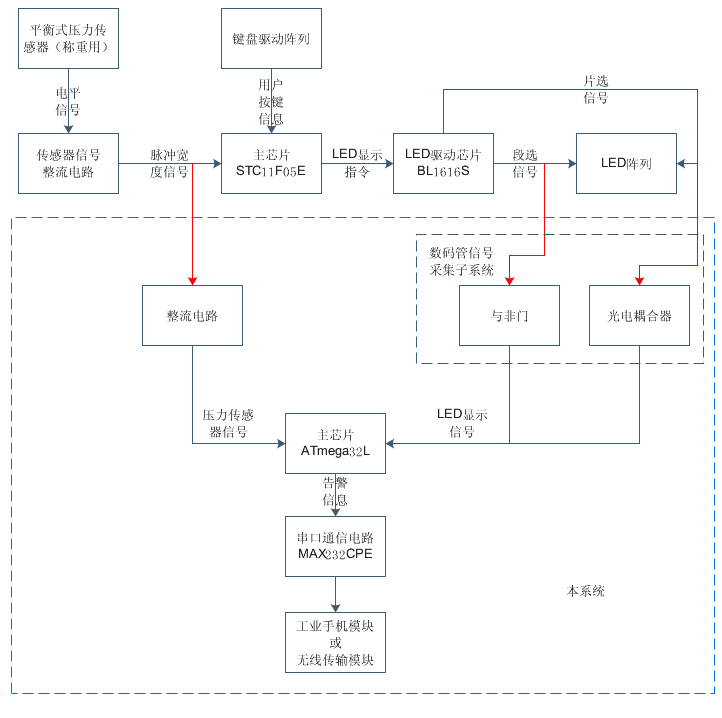

2. 工程目标的结构图